Grundläggande om basoljor för smörjmedel

Smörjolja består av en basolja och additiv.

Smörjolja består av en basolja och additiv.

En smörjolja skall sänka friktion och förhindra slitage. Smörjolja består av en basolja samt en viss mängd additiv för att få de egenskaper som önskas för en specifik applikation. Basoljor utvinns från råolja man brukar dela upp i två kategorier: mineralolja och syntetolja.

Basoljan utgör grunden i ett smörjmedel och kan fås med olika kvaliteter & viskositet. Med additiven (tillsatser) kan man sedan påverka och bestämma egenskaper på smörjolja för olika applikationer, eller för ett särskilt ändamål. Det är alltid kombinationen av basolja + additiv som ger oljan dess unika egenskaper och speciella funktioner.

Genom att använda rätt kombination av basolja och additiv kan man minska slitage och friktion vilket i sin tur kan ge enorma besparingar för såväl maskinägare som för samhället. Redan 1966 presenterade tribologen Peter Joust, det i en rapport och menade att kostnader för friktion kan utgöra så mycket som 5–7 % av ett lands BNP.

Från råoljan finns två olika huvudsakliga typer av basoljor för smörjmedel, mineralolja och syntetolja. När vi som oftast pratar om mineralolja och syntetolja vid smörjning så är det mineralolja med paraffin-bas. Vid helsyntet så är det ”poly-alfa-olefin”, som förkortas PAO men även SHC, som står för syntetiska kolväten (Synthetic HydroCarbons).

Både Mineralolja och PAO har sitt ursprung ur marken och består av kolväten. Råoljan som tas upp ur marken innehåller flera olika kemikalier och sammansättningar. Så innan man kan göra smörjmedel måste man först rena råoljan vilket görs i ett oljeraffinaderi. För att rena den upptagna råoljan delar man först upp råoljan i olika fraktioner i ett destilleringstorn. Av all råolja som tas upp är det endast ca 1-2% som blir basolja för att tillverka smörjmedel. Största delen blir diesel.

Det som skall bli mineraloljebasolja för smörjmedel tas ut vid ca 350-400°C ur destilleringstornet. Därefter renas den från svavel och andra föroreningar samt av-vaxas. Tillslut har man fått en mineraloljebas som man kan tillsätta additiv och göra önskvärt smörjmedel på.

Reningsprocessen kan även göras i ytterligare steg vilket gör att man får ytterligare högre kvalitet på mineralbasoljan. Inom fordonsbranchen (som även gäller generellt) har man delat upp kvaliteten i Grupp I (std), Grupp II (högre renhet) och Grupp III (Hydro Crackad). Ju högre grupp desto bättre kvalitet.

Syntetoljan PAO, som är en Grupp IV tas ut ur destilleringstornet vid ca 70°C som gas och man utgår från det kemiska ämnet eten. Med hjälp av katalysatorer så kan man polymerisera kolväten i exakt rätt längd för rätt viskositet. Då man utgår från etengasen så är kolvätena rena från föroreningar och man får en basolja som är helt fri från vax-rester och andra oönskade föreningar. Detta ger fördelar som mycket bra hög och lågtemperaturegenskaper. PAO som ren basolja är inert vilket innebär att den inte är löslig med additiv så en viss mängd förmedlare måste tillsättas innan man gör smörjmedel. Vilket tex kan vara ester eller Alkylbenzen.

Skillnaden är alltså kort sagt att basen till mineraloljan kommer ”färdig” men förorenad, medan basen till syntetoljan tillverkas från grunden av råoljan.

Marknadsmässigt så finns det flera namn och uttryck för att förtydliga olika kvaliteter, men det finns inga regler för detta. Hur man marknadsför sig mellan olika oljebolag kan skilja.

Mineralolja = Som oftast mineralolja till standardkvalitet.

Del-, semi-, halvsyntetisk, Syntetisk, XHVI / XHP HC etc = Hydrocrackad, eller blandning mellan olika kvaliteter.

Helsyntetisk = Som oftast PAO i större mängd. ExxonMobils sätt att marknadsföra detta är genom att kalla dessa SHC för industri, eller inom fordon Mobil 1 / Delvac 1.

Fördelarna med att välja syntetolja

Har detta väckt din lust att lära dig mer om smörjmedel och smörjteknik?

Vanliga limtyper för industriellt bruk och vad de kan tänkas användas till.

Läs mer

Limfogar utsätts för olika typer av belastningar som påverkar deras hållbarhet över tid. I denna artikel går vi igenom de främsta orsakerna till åldring av limfogar och hur du kan minimera risken för förtida försämring.

Läs mer

Limma ”feta plaster” (Polyeten och Polypropylen) – Det här behöver du tänka på

Läs mer

2-komponentslim och gjutmassor ska blandas i ett visst blandningsförhållande. Här följer en guide för hur du ska tänka och mäta.

Läs mer

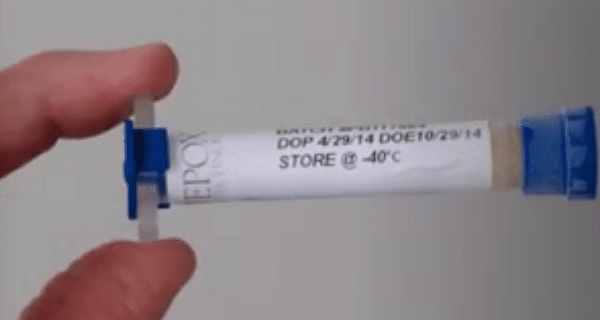

Nu ska vi gå igenom några tips på hur du bör hantera frysta limsprutor med epoxilim.

Läs mer